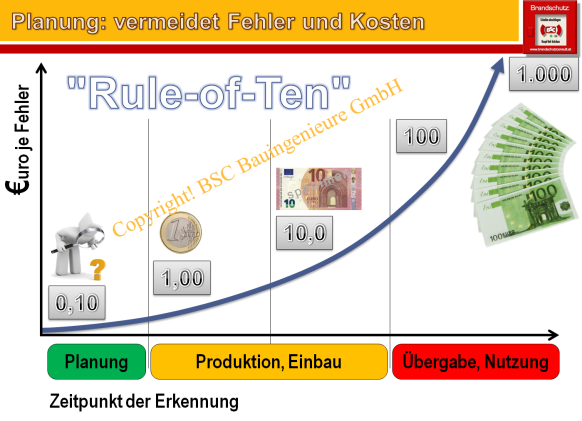

Die 10er Regel der Fehlerkosten*

* Mit Informationen aus einem Beitrag im Online-Verwaltungslexikon olev.de, Version 1.23

Eine Erfahrungsregel aus dem Qualitätsmanagement besagt, dass die Kosten der Fehlerverhütung bzw. der Fehlerbehebung in jeder Phase um den Faktor 10 steigen:

Wenn Fehler nicht bei der Planung und Entwicklung vermieden werden, sondern erst bei der Gestaltung der Arbeitsschritte und Prozesse (Arbeitsvorbereitung, Ablauforganisation) bemerkt werden oder sogar erst in der Fertigung, bei der Endprüfung oder (der schlimmste Fall) gar beim Kunden - dann sind sie 1.000 mal höher als die Kosten der Fehlerverhütung in der Planung und Entwicklung.

Daraus leitet sich die Forderung ab, vorauszudenken, welche Fehler entstehen könnten, und ihre Entstehung möglichst zu vermeiden, bzw. bei entdeckten Fehlern die Ursachen der Ursachen ... der Fehler zu beseitigen ("sich 5 mal 'Warum' fragen"). Eine Qualitätstechnik zur Umsetzung ist dabei die Fehlermöglichkeits- und -einflussanalyse (FMEA). Die Kosten von Fehlerverhütung bzw. Fehlerentdeckung steigen exponentiell von Phase zu Phase: von der Planung, der Entwicklung, der Arbeitsvorbereitung (AV), der Fertigung, der Endprüfung bis zum Kunden. Das gilt auch im Bauwesen, weshalb eine präzise Planung und Entwicklung ein Garant für eine hohe Ausführungsqualität sein wird, die sich dann in der Zeit der Nutzung des Bauwerks über die nächsten Jahrzehnte bezahlt machen wird.

Durchsuchen Sie unsere Seite mit DuckDuckGo

(ohne Nutzerdatenabfrage u. Hintergrundspeicherung)

ECG Daten

BSC Bauingenieure GmbH

FN 396091m LG ZRS Graz

UID-Nr. ATU67899759

DVR 4011256

WIKA 5330133 / WKÖ 01224274

Abfrageservice

© 2011-2024 BSC Bauingenieure GmbH / FN 396091m LG ZRS Graz | Baumanagement und Brandschutzconsulting | Bauplanung und Brandschutzkonzepte | BAUMEISTER - staatlich geprüft! | Ingenieurbüro - staatlich geprüft!